在焊接过程中,对焊缝的准确跟踪对确保焊接质量至关重要。传统的焊接方法可能需要人工干预,以确保焊缝的准确对齐,但随着技术的发展,焊缝自动跟踪传感器在焊接领域的应用越来越广泛。该传感器可以准确地识别和跟踪焊缝的位置,从而提高焊接质量和效率。以下工业网络小边,您了解超声波传感器在焊接中的应用。

超声波焊接是利用高频振动波传输来感知两个需要焊接的物体表面焊缝的位置,使两个物体表面在压力下相互摩擦,形成分子层之间的熔合。超声波测距传感器模块 - HG-C40U特别适用于难以直接观察的厚壁材料和焊缝。超声波传感器可以穿透材料表面,检测焊缝的准确位置,为焊接操作提供强有力的支持。

超声波测距传感器模块 - HG-C40U尺寸为50x22x25(mm)、Φ可测量障碍物的16传感器模块的距离为3.5m (at 5V)、5m (at 12V),分辨率在5毫米以内。另一方面,HG-C40UUU 还有两个输入电压:5V 和 12V。默认设置为出厂 12V。如果用户想要更改,可以短接JP1(焊接) 变为 5V。

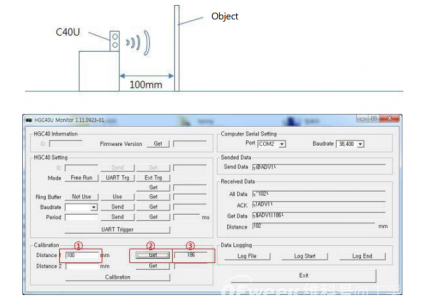

距离 1 测量

把物体放在距离上 HG-C40U 约 100mm 处 (用尺子或其他测量装置测量,尽量接近距离)

打开 HGC40U 监控器 1.11.0923-01 程序在 ‘Calibration标签下的‘’Distance 1’ 方框①输入精确距离 点击(100mm)② ‘Get’ 按钮。确认 ③ 显示数据

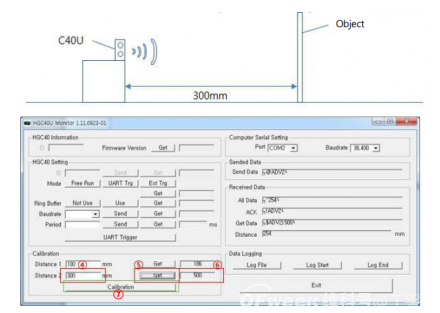

距离 2 测量

把物体放在距离上 HG-C40U 约 300mm 处 (尽可能接近此距离)

在‘Calibration’标签下的④ ‘Distance 输入2个方框中的精确距离(300mm) ⑤ ‘Get’ 按钮确认 ⑥ 显示数据

原文标题 : 超声波传感器准确识别和跟踪焊缝的位置 提高焊接质量和效率 ?