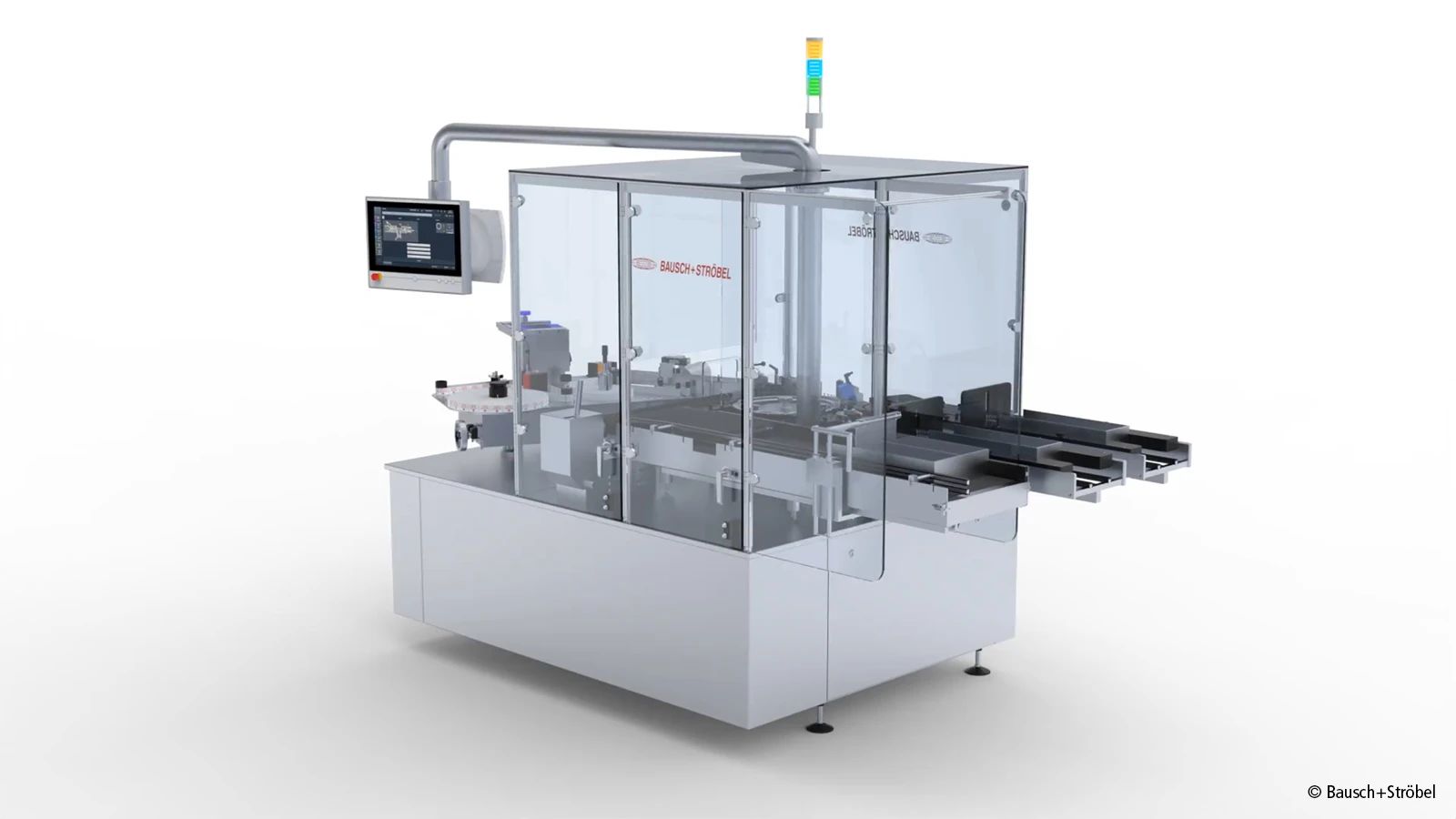

总部位于德国伊尔斯霍芬的 Bausch+Ströbel 公司 50 多年来一直致力于为制药以及相关行业开发包装和生产系统。公司的目标是为客户提供高效经济的技术解决方案,帮助他们应对现代市场的挑战。针对各种药品容器的新型 ESA1025 贴标机准确地展示了如何通过倍福基于 PC 的中央运动控制器来实现这一目标。

基于 PC 的运动控制解决方案在

制药业标签机中的应用

Bausch+Ströbel 灌装和包装生产线在全球范围内用于在注射器、西林瓶、卡式瓶和安瓿瓶中灌装高品质的液体和粉末药品。应用范围从清洁到消毒,再到贴标和注射器组装。例如,ME8081 料盒单元能够高效、精确地存储西林瓶和其它必需品,帮助优化产品生产流程。该设备通常位于灌装和包装线的末端,尤其适用于具有大产出和高工艺可靠性的高性能系列,也可以与检测设备或物体印刷相结合。

新型 ESA1025 贴标机将所有伺服轴集成在一个中央 TwinCAT 控制器中

模块化标签剥离机配备伺服驱动技术

卷装自粘不干胶标签用于给西林瓶以及类似的药品容器贴标。为了确保能够特别快速、准确地进行贴标,并提高工艺可靠性,Bausch+Ströbel 最近为 ESA1025 贴标机配备了全新的模块化标签剥离机。由此可以带来多方面的好处,包括高精度和高柔性贴标,无需工具即可快速切换到其它物体和标签纸规格,以及通过倍福的伺服驱动技术提高印刷质量。同时,整个电气系统和控制组件都集成到设备中以节省空间,因此系统结构非常紧凑。

仅工艺流程的高复杂性一项就对控制技术提出了高要求:

·系统中的物体输送:西林瓶通过进料螺杆输送,螺杆在系统运行期间在主星轮上啮合和分离,质量惯性会降低系统速度。主星轮星距(比例)会根据物体的大小变化,它在进料螺杆和电子凸轮开关耦合时相关联。出料轮与主星轮机械耦合,并且它们自身没有驱动。

·积存:以标签剥离机的恒定速度实现,需要良好的同步性以防止标签起皱。

·贴标:标签剥离机循环运行,即每 75 毫秒全速重启无齿轮进料卷筒标签。卷筒标签的进料停止信号由一个可以检测各个标签之间间隙的传感器发出。一个专用逻辑确保即使在没有标签的情况下也能正确定位(缺少触发器)。用于标签带进料的伺服驱动器产生视觉控制和印刷系统所需的高精度触发信号。

·选项:必要时可以额外集成一个驱动器,以分离印刷过程和贴标过程,从而实现标签卷筒连续运行。还可以通过一个通过电子齿轮与主星相连的卷制系统实现全方位视觉检测,确保物体在任何设备速度下都能持续地以相同的角度旋转。

在贴标机内处理西林瓶的方式是基于包括高性能运动控制在内的先进功能而设计的,以确保物体和所贴的标签都不会被损坏

Bausch+Ströbel 公司软件开发/标准化部门程序员 Gerald Kreft 介绍了对输送药品容器很重要的专用功能:“ESA1025 贴标机还可以处理壁厚超薄(如西林瓶)和/或易碎(如带易碎环的安瓿瓶)的物体。此外,还必须确保贴标对象在外观上无任何损坏(例如在压印方面)。因此,必须尽可能地进行‘无压力’输送。”标签材料必须紧跟当前发展趋势,即从纸质基材转向壁厚最薄的塑料基材,Gerald Kreft 继续说道:“与纸质标签基材相比,塑料标签基材更不稳定,即更容易被拉伸变形。因此高速加工过程变得更加困难。但有了我们的新型标签剥离机,可以通过一台独立的伺服驱动器分离印刷与贴标过程,让我们能够快速和准确地进行印刷定位,即便采用的是塑料基材。”

中央控制架构的优势

在 ESA1025 的上一代版本中,用于标签剥离机的伺服电机和用于直通输送的伺服电机分别通过单独的伺服驱动器进行控制。Gerald Kreft 在解释基于 PC 的中央运动控制器所带来的优化潜力时说道:“单独控制意味着必须建立、管理和维护多个通信路径。此外,还必须分别处理和记录多个软件项目。我们能够通过将所有的伺服轴集成到一个中央 TwinCAT 控制器中并实现更高水平的标准化降低总体成本。此外,由于倍福基于 PC 的控制系统采用集成式控制柜,因此能够充分利用有限的安装空间。”

ESA1025 的突出之处在于它配备了速度超快的标签剥离机,每小时最多能够剥离 48,000 个标签。Gerald Kreft 指出:“实际能够达到的最大吞吐量取决于被加工的材料,如西林瓶尺寸和标签长度;但新型剥离机使其能够减少对标签材料的依赖。将所有的伺服驱动器整合到一个中央运动控制器中是实现这一目标的关键,而且如前所述,还能最大限度地减少占用的空间。”它的另一个优势是无论是软件还是硬件,都采用模块化设计。这表示贴标系统可以很容易地安装在其它类型的设备上使用。这也意味着,客户可以在需要时轻松集成专用解决方案的更多驱动器,例如,在将物体输送至下游设备时。

中央运动控制系统的核心是一台搭载 8 核处理器并安装有 TwinCAT 软件的倍福 CX2062 嵌入式控制器以及 AX8000 多轴伺服系统。后者采用模块化设计,由 1 个 AX8620 电源模块和 3 个 AX8206 双轴模块组成,用于控制 AM8000 系列的 OCT 伺服电机。所使用的基于 PC 的控制系统由各种 EtherCAT 端子模块和操作单元构成,包括一台 CP3918 多点触控控制面板和 C6930 控制柜式工业 PC,它们通过单电缆解决方案 CP-Link 4 连接。