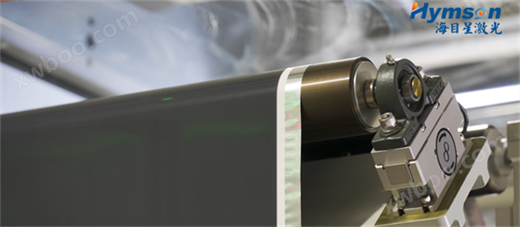

激光制片主要应用于锂电池生产线中的极耳切割工序,实现在锂电池正负极片单边或双边金属箔材上切割极耳,目的是为了给电池引出金属导电体。

随着激光制片机的快速发展,分条一体机、裁断一体机等集成设备相继推出,效率、精度、智能化水平进一步提升,功能模组进一步完善。

以4680为代表的46系圆柱电池被称为大圆柱电池,被认为是下一代圆柱电池的发展方向。高效率高精度的制片工段是大圆柱生产线的关键环节,是大圆柱电池追求高性能、高安全的关键“钥匙”。

海目星前瞻性布局Tab-free工艺,工艺成熟度高,具备行业规模化量产经验。以切割模块、激光应用与控制技术为着落点,锻造极耳高速高精度激光切割关键技术,解决高速条件下Tab-free工艺极耳对齐度不够、切割尺寸偏差以及粉尘、熔珠等不良品质难题。

极片多段张力控制关键技术

攻克高速切割稳定性难点

在高速运动状态下,如何实现激光切割过程的高稳定性和高质量是行业一直研究的重点方向。尤其是在Tab-free工艺路径中,要对狭缝极耳宽度、狭缝区的高度渐变控制进行高响应、高稳定性的高速切割,必然对张力控制提出更严苛的要求。

现阶段,海目星攻克极片多段张力控制关键技术问题,结合激光切割轨迹算法,构建仿真模型实现卷径计算和锥度控制优化,实现多级速度匹配联动,其技术运用到极片传输过程控制中,有效解决了整体带路张力稳定性控制,降低切割波浪边与毛刺发生率,解决极片断带、变形、褶皱等问题,同时提高了加工精度与CCD相机瑕疵检测的精准度,从而提高电池制片的一致性与安全性,降低生产成本。

该技术满足90m/min以上,甚至更高速的电池极耳稳定切割需求。从切割端面看,实现了热影响区小、毛刺小、一致性好的效果。

在线缺陷检测、在线高速闭环控制技术

攻克高速筛选、剔废、高速切割闭环控制难点

在激光切割领域,特别是电池极耳的激光切割,需要采用激光切割装置对料带进行极耳切割。然而,由于料带本身存在来料形状缺陷和边角测量误差,且在传送的过程中易产生位置偏移,进而导致激光切割装置最终切割的位置会产生较大偏差,产品的误差率较高,有可能导致产品的质量不良、合格率偏低。

按极耳切割工艺要求,可忽略在给定极片长度L(通常为10mm,但有时需要调整)范围之内的来料形状缺陷,但来料形状缺陷长度超过L值时,激光加工的轨迹必须跟随边缘的形状。所以,通过基于小波变换的视觉引导处理系统,实现来料边缘检测,同时也实现极耳切割的形状跟随功能和自动纠偏补偿功能。使其运用于锂电池极片生产设备,有效解决高速筛选、剔废、高速切割闭环控制难题。

激光切割后极片清洁关键技术

提高电池极片洁净度和安全性能

为确保极片的洁净,海目星通过激光悬空切负压除尘、正反面风刀除尘、毛刷除尘、超声波清洁、除铁模组等五道或以上的清洁工艺,解决极片在生产过程中的积粉、激光工位切不断、断带、产品异物瑕疵等难易解决的技术难题,为洁净高质量的稳定生产奠定良好基础。

其中,激光悬空切负压除尘利用了气体流动带走切割粉尘,海目星根据激光切割特性,开发全密封的激光悬空切结构,设计侧吸结构进行有效除尘,同时设计平皮带、毛刷等结构,高效完成废料的收集。

基于对不同粒径的粉尘除尘效果与风速应用的深入研究,开发风刀除尘系统,搭建流体仿真技术优化设计,吸尘口采用3D打印技术,内部圆滑过渡,减小了粉尘的黏附,有效提升极片洁净度。此外,除尘管道均可实现闭环监控,采用FFU空气净化加设备底部回风,切割粉尘的有效控制程度高,残留粉尘颗粒≤10μm。

·设备效率:90m/min

·兼容幅宽:100-600mm(最小幅宽不含空箔区)

·收放卷卷径:≤Φ750mm

·切割方式:一出二,兼容一出一

海目星激光制片方案已攻克自动收放卷、高速自动接带、极片多段张力控制、极耳激光切割尺寸精度、卷对卷纠偏系统、激光切割后极片清洁、高速在线缺陷检测、在线高速闭环控制等关键技术问题,同时,导入PLC和MES制造执行系统,策动TWh时代锂电池大规模制造转向优质制造。未来,海目星还将更积极地寻找创新方案,主动应战动储双赛道的新挑战、新要求。