通过工业以太网将SCADA系统与MES系统、ERP系统、数控机床、工业机器人、三坐标测量仪、PLC、AGV和RFID等设备进行连接,构建智能生产线的工业物联网。该生产线包含电极加工、钢料加工、电火花、在线检测和物流仓储等工艺环节,实现了模具智能化生产。经过实际应用验证,该生产线有效提高了模具生产效率,减少了人力成本,具有高柔性。

1 序言

模具素有“制造业之母”的美誉,是制造业中不可或缺的特殊基础装备,主要用于大批量生产工业产品中的有关零部件和制件,是装备制造业的重要组成部分,是制造业及相关行业产业升级和技术进步的重要保障之一,因此,优先发展模具生产制造智能化尤为必要。

在传统模具制造中,机床的实际加工时间大约只有50%,另一半时间则用于装夹、工件和刀具的更换。在绝大部分模具制造企业,由于模具产品的多样性和单一产品的多工步、多工序,使得模具企业并没有广泛采用自动化生产线进行生产,因此极大地制约了生产效率的提升。模具生产智能化、自动化的改造成为企业的迫切需求,人工智能时代的到来让柔性制造系统应用更加广泛,世界发达国家竞相开发和改进新技术,使智能制造技术应用更广,从而获得更多经济效益。随着工业机器人技术的日渐成熟和现代化制造业对生产线智能化的需要,工业机器人被广泛地应用于现代化生产线中。未来,以智能为核心、以工业机器人为主体的智能生产线将日益普及。

2

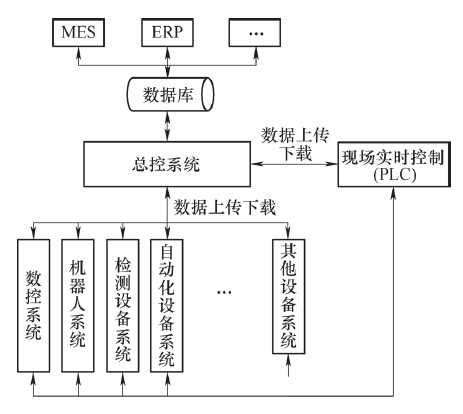

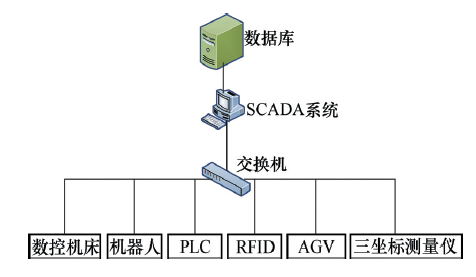

生产线系统从整体可分为三个层次——智能决策层、智能传感层和智能设备层。智能决策层主要包含MES、ERP等工业系统,负责制定生产计划、制造过程管理、生产调度、排产及物料管理等;智能传感层主要是SCADA系统,负责生产线设备数据采集与监控、作业任务派发和生产线实时控制等;智能设备层由各种加工设备组成,主要负责完成生产加工任务。

系统架构如图1所示,通过数据库汇集来自MES系统、SCADA系统、ERP系统、物流和质量等系统的生产数据、现场实时数据和分析数据,为各个业务系统的交互提供技术支持。其中,来自MES的数据包括生产计划数据、生产执行进度数据等;来自SCADA系统的数据包括设备实时状态和异常信息等数据;来自ERP的数据包括主计划及其完成进度、仓库物料等数据。通过MES系统下发订单,智能生产线能自动完成毛坯运输、加工程序传输、智能加工、在线检测、RFID数据记录追溯和成品合入库等工序。

图1 系统架构

3

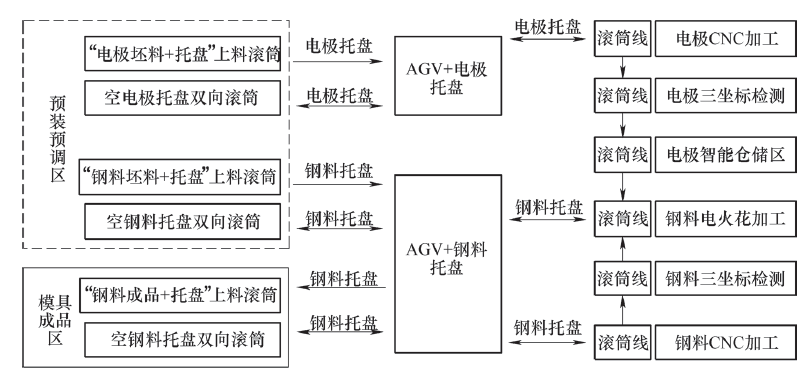

模具智能生产线工艺流程如图2所示,首先通过预装预调区域准备待加工物料(电极坯料、钢料坯料),然后通过AGV小车分别运送至电极加工单元和钢料加工单元,电极加工单元把从预装预调区运送过来的电极毛坯根据所选择的NC加工文件进行加工,再由AGV小车把物料从电极加工单元运送到电极检测单元进行检测,检测完成后,再由AGV小车把物料运送到仓储单元等待下一工序加工。钢料加工单元把从预装预调区运送过来的钢料毛坯根据所选择的NC加工文件进行加工,再由AGV小车把物料从钢料加工单元运送到钢料检测单元进行检测,检测完成后,停留在钢料检测单元等待下一工序。AGV小车从仓储单元运送电极和钢料到电火花单元,通过机器人完成装夹,SCADA系统会根据打火花需要的电极和对应的打火花NC文件控制火花机进行放电加工,加工完成后,经AGV小车运送至成品区域。

图2 工艺流程

4 硬件组成

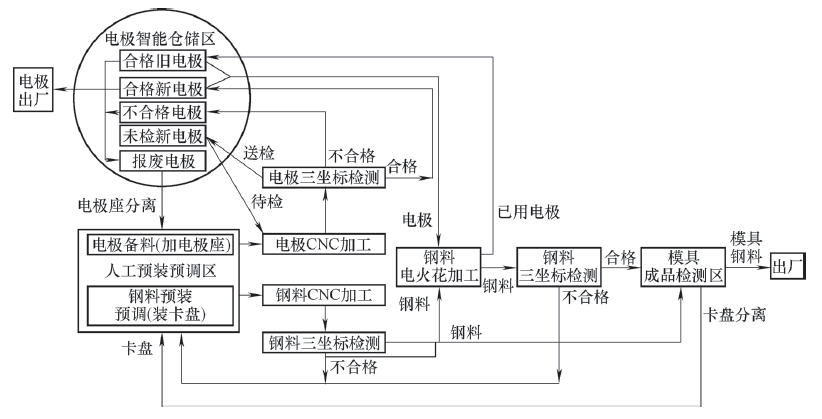

智能生产线根据工艺流程分为六大功能模块区(见图3),即预装预调区、电极加工检测区、钢料加工检测区、电火花加工区、成品整理区和电极智能化仓储区。每个功能区域均配置有PLC和SCADA系统,主要设备有电极加工CNC、钢料加工CNC、电火花机、三坐标测量仪、机器人、带定位动力滚筒线、电极和钢料料架、料盘、AGV物流小车系统、RFID系统以及各种辅助设备。每个功能区的设备种类由其工艺特性决定,但基本遵循“加工设备—机器人—料架—对接台”的模式。加工设备有CNC、三坐标测量仪或电火花机等。机器人则根据物料的大小和重量来选型,电极选用20kg的机器人,钢料则选用200~300kg的机器人,每个机器人上都装有RFID读写器,除了搬运物料外,还负责产品RFID信息的读取和写入。料架用来临时存放待加工或已加工的物料。对接台是用于与AGV进行物料对接的平台,各个单元之间采用AGV进行连接,实现物料流转。

图3 产线硬件组成

4.1 预装预调区

该区为人工操作区,包括2条上料滚筒线、2条料盘回收双向滚筒线、1台三坐标测量仪及工作台/架、料盘/电极座储存架、升降推车等。

由人工将待加工钢坯料装入钢料托板,测量定出基础坐标数据,并记录输入系统。将料盘RFID信息初始化,之后将料盘放在定位料盘上,定位料盘放在上料动力滚筒上,由AGV运输至加工区。预装预调区也负责电极坯料的准备,将电极坯料装在电极座上,之后放在电极料盘上,料盘进入上料动力滚筒线,由AGV运输至电极加工区。电极座和电极料盘均配置有RFID芯片,在进入上料线前,由人工进行初始化扫描。

将AGV运送来的空料盘和需人工干预的问题钢料等转入回收滚筒线,由人工卸下进行存放或处理,AGV需要的空料盘也由此处发出。

4.2 电极CNC加工检测区

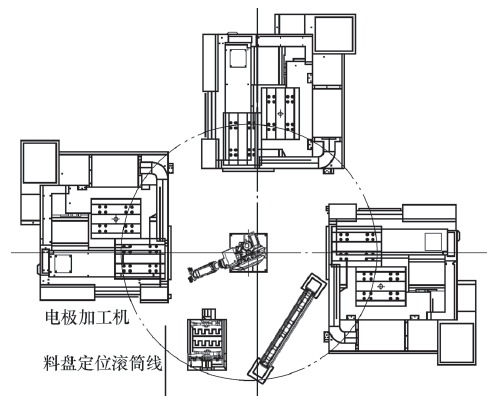

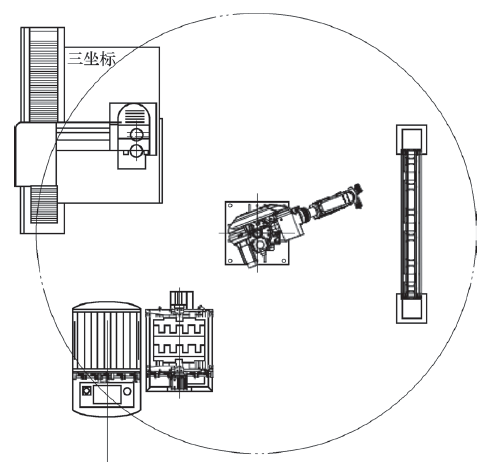

电极加工单元(见图4)包括3台CNC、1台机器人、1个料架和1个对接台,电极检测单元(见图5)包括1台三坐标测量仪、1台机器人、1个料架和1个对接台。机器人负责加工、检测单元与对接台的上下料以及料盘产品RFID信息读取。

图4 电极加工单元

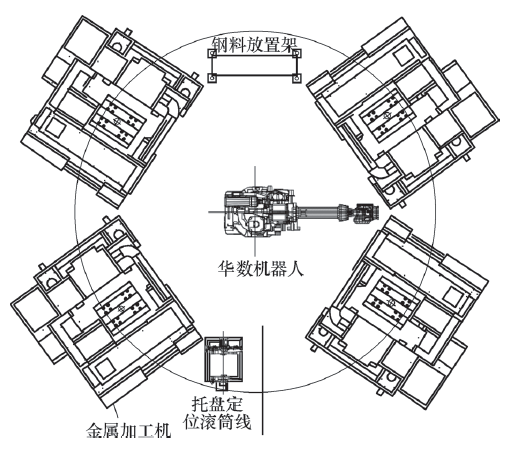

图5 电极检测单元 4.3 钢料加工检测区 钢料加工单元(见图6)包括4台CNC、1台机器人、1个料架和1个对接台,钢料检测单元(见图7)包括1台三坐标测量仪、1台机器人、4个料架和1个对接台。在钢料加工区完成的模具钢料送入“钢料测量区”进行测量,不需要电火花加工的合格品作为完成品直接进入成品区,需要电火花加工的产品放在料架上存放,等待指令送入电火花模块加工。电火花加工后的模具钢料,再次进入本测量区进行测量。

图6 钢料加工单元

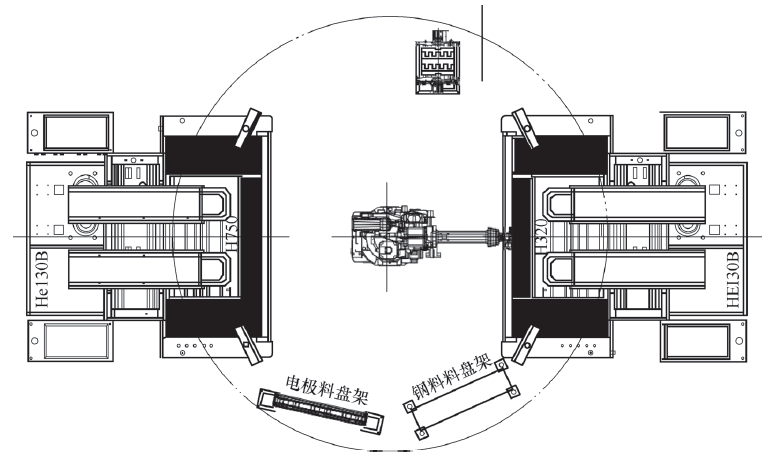

图7 钢料检测单元 4.4 电火花加工区 电火花单元(见图8)包括2台双头火花机、1台机器人、2个料架(电极料盘架和钢料料盘架)和1个对接台。

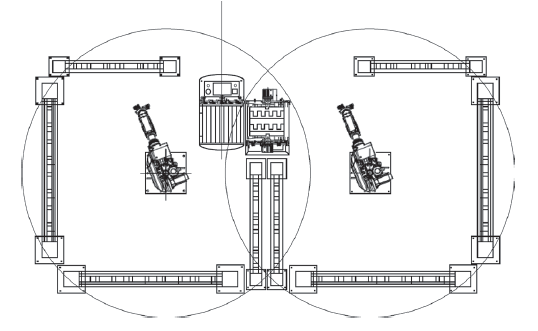

图8 电火花加工单元 4.5 成品整理区 本功能区为人工操作区,检测合格的模具成品在此区域进行整理和出货。设置动力滚筒线、升降台车和工作台架等。AGV从钢料检测区运输检测合格的模具成品,进入本区与滚筒线对接。滚筒线输入成品后,由人工取下模具成品,扫描信息,并使空的钢料料盘返回滚筒线,由AGV自带或转运至预装预调区,作为新模具钢坯料的载体。 4.6 电极智能化仓储区 如图9所示,电极智能化仓储设置2台机器人和6个电极料架,机器人1对3布局,配置1台料盘定位输送滚筒线,对电极进行智能化储存和管理。该区域电极包括待测电极、已测不合格电极、已测合格待用电极或出货电极、已用电极、报废电极等。

图9 电极智能化仓储

5 网络通信架构

生产线组网设备有数控机床、机器人、PLC、RFID、AGV和三坐标测量仪等。机床数控系统与机器人控制系统均支持以太网接口;RFID读写器通过串口转以太网模块提供以太网接口;AGV系统和三坐标测量仪也都支持以太网接口。 网络架构如图10所示,SCADA系统通过工业以太网交换机与数控机床、机器人、PLC、RFID、AGV和三坐标测量仪进行连接,采用TCP/IP通讯协议,各系统提供其外部软件连接API接口,在SCADA系统上开发集成各系统通讯模块,即可实现各设备数据采集、监控和控制指令的发送。SCADA系统将生产线设备数据上传至数据库,MES、ERP等工业软件通过数据库与SCADA系统进行数据传输,MES、ERP软件将加工任务通过SCADA系统派发到模具产线,从而实现生产线的智能化管理与生产加工。

图10 生产线网络架构

6 SCADA系统设计

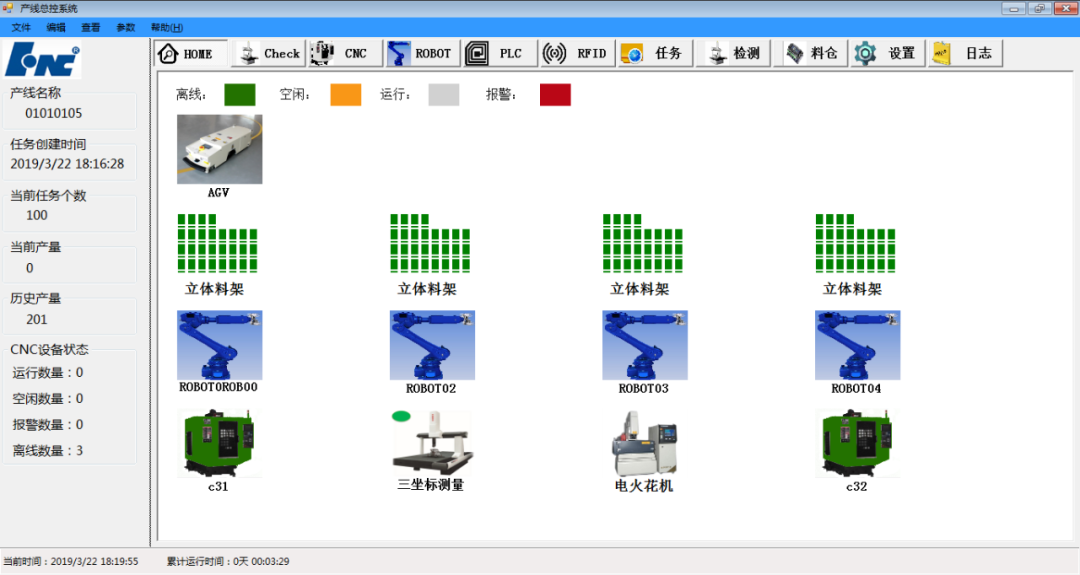

如图11所示,SCADA系统(即产线控制系统)是智能生产线的核心层,主要负责生产线设备数据(各设备状态、I/O状态、生产数据等)采集、状态显示、生产线监控、RFID读写控制、AGV交互、NC文件及作业指导书传输和PLC控制等。SCADA系统遵循标准化、开放性设计原则,具有高度可扩充性,能够方便地与ERP、MES等工业软件系统进行连接。SCADA系统主要功能如下。

图11 产线控制系统 (1)数据采集 负责生产线设备实时信息的采集,包括机床设备状态(运行、空闲、故障、关机和维修等),实时获知每台机床实时位置、速度、电流、I/O、报警、故障信息、工件名称、刀具、加工时间和程序执行时间等核心数据;机器人设备状态信息、当前动作、夹具状态等;PLC相关状态信息;AGV调度系统相关信息;三坐标设备状态、检测结果等。通过对多源异构制造信息数据的采集与集成,实现对制造资源、生产过程、现场环境的智能化识别、定位、跟踪、分析、监控和管理。 (2)实时控制 机器人工作站料盘控制:每个机器人配置1个RFID读写器,当料盘送至机器人工作站点时,读写器会读取料盘RFID标签信息,根据信息判断控制料盘放置在该工作站上料区或暂存机构,并将信息上传至MES系统。 料盘物料信息写入:当工作站CNC加工完成后的产品放入物料料盘时,通过RFID读写器将相关产品信息、加工信息写入料盘RFID标签中,同时上传至数据库中,实现产品加工过程的追溯。 发送物料需求至AGV调度系统:当线体物料暂存区空出后,线体PLC会发送物料需求信息至SCADA系统,SCADA再发送运输指令至AGV调度系统,AGV系统负责调度AGV小车将物料运送至对应区域。 (3)作业任务传输 NC文件、作业指导书下发:SCADA系统从数据库中获取对应CNC的NC文件、作业指导书等,将其下发至对应的CNC设备。 质检数据下发:根据生产任务将质检数据文件发送至对应的三坐标测量仪。 (4)实时监控 生产线设备状态监控主要由设备监视、统计分析、设备配置等组成。设备监视包含设备状态(离线、运行、报警、空闲及PLC状态等)、当前报警内容、加工NC程序和当前加工数量等;统计分析主要是对生产线设备历史使用情况数据进行统计分析,包含机床开机率、利用率、运行率、报警率和加工件数等;设备配置主要是对整个生产线设备进行网络化配置管理,包含设备型号、IP地址、用户权限及机床参数配置。

7 应用效果

传统着色检查方法因为红印泥自身厚重的特点,容易导致耦合不上的部位蹭上红印泥,进而掩盖耦合质量不合格的事实。针对该情况,需要使用一种稀薄、可靠的检查介质进行着色。经过不断的探索发现,普鲁士蓝涂料、蓖麻油和钛白粉(二氧化钛)的混合物较稀薄,具备改善性着色检查的要求。使用普鲁士蓝着色检查,基本杜绝了柱塞组件球窝球头配合副耦合检查合格后运转存在卡滞的现象。 经过实际生产运行表明:电极单元机台稼动率达到90%,合格率在95%以上,充分发挥了智能生产的优势;钢料单元每台CNC机台稼动率达到85%,加工产品合格率在90%以上;对于电火花产线,由于使用自动化上下料和自动运行,节省了大量更换电极的时间,机台稼动率超过了80%。在运行期间,除了在预装区准备物料的人员外,没有其他人员参与进生产加工中,物料从预装区出发后全程自动运行生产加工。 本文解决了以下技术难题。 1)打通了产线上不同设备的通讯壁垒,把所有设备通过以太网进行组网,并在软件层面上寻找与各个设备通讯的方法,可获取设备运行信息或控制设备运行。 2)开发SCADA系统软件,采集产线设备的数据并通过数据库进行集中规范管理,同时实现产线实时生成管控。 3)采用RFID芯片,对每个工件进行身份定义,芯片内容包含了工件的工艺路线、尺寸、物料类型、加工文件、检测文件和行迹记录等信息,使得工件的生产信息可查找和追溯。 4)研发柔性工装夹具,工件在切换时更方便,而且加工精度更高。在传统CNC加工中,工件在加工之前需要在设备上分中校表、找工件坐标系,浪费设备运行时间,而采用柔性工装夹具可以把分中校表转移至前工序准备,不占用设备运行时间。而且在前工序采用三坐标测量仪进行分中校表,比传统的千分表精度更高。 5)拼盘加工和检测模式,即多个工件同时进入机台按顺序进行加工或检测,在机器人换料的基础上进一步减少工件切换时间,提高生产效率。 6)加工模式柔性化,根据不同要求,定制不同工艺路线,如只加工不检测、只加工检测不放电等。 7)研制新型机械手爪快换系统,使得在全自动电火花加工时,可以随意快速切换机械手爪,达到抓取电极或钢料的要求。

8 结束语

本文针对模具制造自动化、智能化需求,设计了模具智能制造生产线总体框架,开发了SCADA系统,实现了模具智能生产线建设,采用工业机器人替代人工,大大节省了人力成本,有效提高了模具生产效率和产品质量。同时该生产线具有极强的适用性和扩展性,可为模具制造企业自动化、智能化升级改造或建设提供帮助和借鉴。