纳米颗粒已被广泛应用于开发高强度的结构应用材料。然而,这些纳米颗粒很多时因热稳定性不足致难耐高温,在高热环境下会迅速粗化,令合金变弱。由香港城市大学(城大)材料科学家领导的最新研究发现,通过在高熵合金(又称化学复杂合金)中调整钴元素的浓度,可以防止纳米颗粒在高温下快速粗化。这种新颖的稳定策略,为将来设计适用于各种工程领域的新型热稳定化学复杂合金开辟了新道路。

纳米颗粒强化技术,是指在制作合金的过程里,借着加入纳米颗粒以强化合金,这技术已被公认为创造具有独特结构和功能的物料的有效策略。这强化技术已被广泛应用于研发高强度物料如先进铝合金、钢和超级合金。但是这些纳米级的精细颗粒通常热稳定性很差,故在高温下容易迅速粗化。这大大降低了合金材料在高温下的承载能力,有可能导致材料断裂或其他灾难性的后果。

为了克服这一难题,一支由城大材料科学家共同领导的研究团队努力寻求突破,近日便发现了通过调整钴的浓度,可以定量控制高熵合金的“缓慢晶格扩散效应”(sluggish lattice diffusion, SLD),从而有效地防止纳米颗粒在高达摄氏1,000度的高温下迅速粗化。

负责这项研究的香港城大材料科学及工程学系助理教授杨涛博士说:“我们的研究成果开辟出一条非常有效的新路径,有助精准地设计具出色热稳定性及机械性能的高性能合金,可应用于高温下的结构。”这项研究成果,已发表于科学期刊《自然通讯》,标题为〈Achieving thermally stable nanoparticles in chemically complex alloys via controllable sluggish lattice diffusion〉。

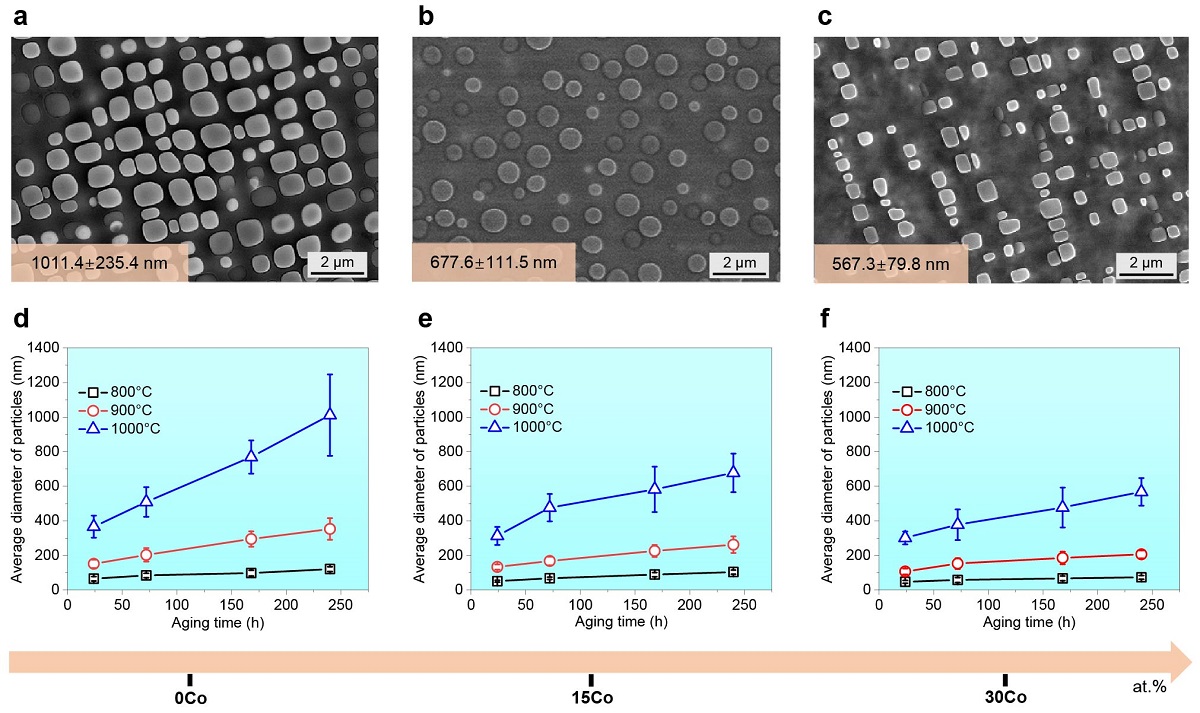

在研究过程中,为高熵合金添加钴元素(0、15和30原子百分率(at.%))后,提高了金属合金的热稳定性。小图a至c中,三种化学复杂合金中的纳米颗粒在摄氏1,000度之下经过240小时的高温时效后,典型SEM显微照片纪录了纳米颗粒的情况及平均直径。小图d至f显示三种化学复杂合金在摄氏800、900和1,000度之下经过不同时间的高温时效(24小时、72小时、168小时和240小时)后,纳米颗粒平均尺寸的变化。

缓慢晶格扩散效应,是指在“构型熵”(configurational entropy)较高的合金中,个别元素的扩散速度比在“构型熵”较低的合金之中来得慢。这种效应有潜力令数种高熵合金具备显著的热稳定性。不过,缓慢晶格扩散效应背后的机制为何,至今仍是个谜。获 取 更多硬科技 前沿访问:https://byteclicks.com

在这项研究中,通过结合各种实验技术和理论模拟,研究团队揭示了原来钴元素可以通过降低合金的相互扩散系数(描述物料内部原子流动性的参数),有效地触发“镍-钴-铁-铬-铝-钛”合金(NiCoFeCrAlTi alloy)系统中,独特的缓慢晶格扩散效应。他们的实验结果证明,增加钴的浓度可以显著地大幅减少纳米颗粒的平均大小,从而进一步提高这些纳米颗粒的热稳定性。

此外,调整钴的浓度也可以显著降低高熵合金中其他主要成分的相互扩散系数,对摄氏800度高温下铝元素的影响尤其显著。总括而言,研究团队开发出一种可控的缓慢晶格扩散策略及技术,在高达摄氏800至1,000度的高热环境中,仍可令高熵合金里的纳米颗粒结构,维持超稳定状态。

“根据传统的科学观点,通常是通过添加铼(rhenium)等耐高温的元素来达至纳米颗粒的稳定性,但我们的研究开发出一种与传统截然不同的新型纳米颗粒稳定机制。”

杨博士进一步解释这项研究的重要性:“这新的稳定策略,可以进一步引领具有优越微结构稳定性的化学复杂合金的开发,并有潜力可应用于其他金属合金。它也为开发下一代的高强度高熵合金开辟了新的研究道路,新的高强度高熵合金将可应用于高温及极端的不同工程领域,包括航空航天、汽车和核工程等。”

研究论文的第一作者是肖博博士,通讯作者是杨博士和城大机械工程学系开执中教授。其他合作者包括城大的刘锦川教授、栾军华博士和赵仕俊博士,以及来自中南大学、哈尔滨工业大学(深圳)和天津大学的研究人员。

研究的资金来源包括城大、香港研究资助局、中国国家自然科学基金以及广东省基础与应用基础研究基金。

版权声明:除特殊说明外,本站所有文章均为 字节点击 原创内容,采用 BY-NC-SA 知识共享协议。原文链接:https://byteclicks.com/43501.html 转载时请以链接形式标明本文地址。转载本站内容不得用于任何商业目的。本站转载内容版权归原作者所有,文章内容仅代表作者独立观点,不代表字节点击立场。报道中出现的商标、图像版权及专利和其他版权所有的信息属于其合法持有人,只供传递信息之用,非商务用途。如有侵权,请联系 gavin@byteclicks.com。我们将协调给予处理。

赞